Lời đầu tiên, Máy ép gạch không nung Việt Nhật xin chân thành cảm ơn quý khách hàng đã ghé thăm và quan tâm đến sản phẩm Máy ép gạch không nung tự động của công ty chúng tôi !

Có một điều chúng tôi cần nhấn mạnh trước khi bạn tiếp tục đọc bài viết này, đó là: Máy ép gạch không nung Việt Nhật là nhà sản xuất hàng đầu tại Việt Nam.

Bài viết này các chuyên gia của chúng tôi sẽ đưa ra những phân tích đầy chân thực và sâu sắc về máy ép gạch không nung tự động với các nội dung cụ thể như sau:

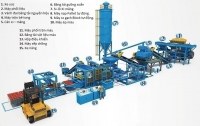

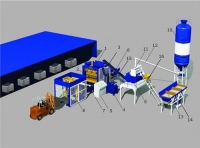

Máy ép gạch không nung tự động Việt Nhật được thiết kế để sản xuất gạch không nung từ đá dăm, mạt đá (có kích thước <5mm); xi măng và nước (có thể cho thêm 15÷20% cát xây hoặc bột đá trong hỗn hợp làm gạch để bề mặt viên gạch đẹp hơn). Dây chuyền được nghiên cứu thiết kế và chế tạo tại CÔNG TY CỔ PHẦN SẢN XUẤT CÔNG NGHỆ VIỆT NHẬT. Là dây chuyền được chế tạo và sản xuất bằng phương pháp tích hợp từ nhiều trang thiết bị khác nhau: Cơ khí, thủy lực, khí nén, điện điều khiển thông minh PLC.

THÔNG SỐ KỸ THUẬT

1. Năng suất sản xuất: từ 18.000 - 30.000 viên/ca đối với gạch quy tiêu chuẩn tùy từng loại dây chuyền

2. Loại gạch: Tùy theo loại khuôn mà có thể ra các loại gạch khác nhau: đặc, rỗng, lỗ (02 lỗ, 04 lỗ, 06 lỗ, block)

3. Kích thước gạch không nung phổ biến:

Đối với Miền Bắc:

- - Gạch đặc: 60x100x210 mm

- - Gạch 2 lỗ: 60x100x210 mm

- - Gạch 2 lỗ: 100x150x250 mm

- - Gạch 2 lỗ: 100x140x260 mm

- - Gạch rỗng: 100x130x270 mm

Đối với Miền Nam:

- - Gạch đặc: 40x80x180 mm

- - Gạch 4 lỗ: 80x80x180 mm

- - Gạch cột: 190x190x190 mm

- - Gạch 3 lỗ rỗng: 90x190x390 mm

- - Gạch 2 lỗ rỗng: 190x190x390 mm

Đối với Miền Trung:

- - Gạch đặc: 55x90x190 mm

- - Gạch 6 lỗ: 75x115x175 mm

- - Gạch 6 lỗ: 95x135x190 mm

- - Gạch 3 lỗ rỗng: 100x190x390 mm

- - Gạch 2 lỗ rỗng: 190x190x390 mm

4. Chất lượng gạch: Tùy theo loại cấp phối mà có chất lượng khác nhau (phụ thuộc vào hàm lượng xi măng trong cấp phối cho chất lượng khác nhau)

5. Trọng lượng máy ép chính: 4.000 ÷ 8.500 kg tùy từng loại dây chuyền

7. Áp lực thủy lực lớn nhất: 210 kg/cm2

8. Hình thức rung chính của máy: Ép thủy lực kết hợp rung khuôn đa điểm

9. Tần số rung: 2900 - 3500 (lần/phút)

10. Chu kỳ hình thành viên gạch: 15÷30 (giây/lần) [gạch đặc, gạch lỗ loại lớn]; 25 ÷30 (giây/lần) [gạch lỗ dạng tuynel]

11. Tổng công suất dây chuyền: 30 - 75 KW tùy từng loại dây chuyền

MÁY ÉP GẠCH TỰ ĐỘNG ĐƯỢC THIẾT KẾ NHƯ THẾ NÀO?

-

- Máy thiết kế có tính năng sử dụng đa dạng, có thể tạo nhiều loại sản phẩm khác nhau nếu thay đổi khuôn mẫu.

-

- Phương pháp ép thủy lực kết hợp rung tần số cao tạo ra sự thoát khí tốt từ 3÷4 giây làm cho gạch đạt cường độ nén cao.

-

- Máy điều khiển tự động giúp cho quá trình hình thành viên gạch đồng đều, có chất lượng cao và giảm nhẹ sức lao động.

-

- Các thiết bị cơ bản: Động cơ điện, hệ thủy lực, hệ điều khiển do CÔNG TY CỔ PHẦN SẢN XUẤT CÔNG NGHỆ VIỆT NHẬT cung cấp và được chế tạo tại Việt Nam nên chủ động thay thế dễ dàng.

-

- Máy sử dụng điện 3 pha; 380V; tần số 50Hz nên phù hợp với tiêu chuẩn điện lưới trên thế giới.

-

- Máy gọn, diện tích nhà xưởng cho dây chuyền nhỏ (100m2 ÷ 350 m2), diện tích sân bãi (2.000 – 5.000 m2),

-

- Số lượng người sử dụng 3÷5 (người/dây chuyền), trình độ nhân công không cần cao (Trừ 01 người vận hành máy).

-

- Số lượng nhân công được sắp xếp như sau:

+ 01 người cấp liệu vào máy trộn

+ 01 người điều khiển và cấp pallet

+ 01÷02 người vận chuyển gạch ra khỏi vị trí đã ép gạch xong.

-

- Yêu cầu về mặt bằng lắp đặt và ra gạch: Bê tông mac 250÷300; khu vực ra gạch nền được láng vữa ximăng có độ bằng phẳng tốt, ít nhấp nhô.

-

- Yêu cầu về nhân công: Cần có ít nhất 01 người vận hành máy thông hiểu cơ bản về cơ khí, thủy lực và điện điều khiển. Còn lại chủ yếu là nhân công phổ thông.

NGUYÊN VẬT LIỆU ĐƯỢC PHỐI TRỘN NHƯ THẾ NÀO?

Nguyên liệu sản xuất gạch không nung được pha trộn theo tỉ lệ như sau:

1. Công thức trộn 1:

- Đá mạt hoặc đá dăm (<5mm): còn lại (theo trọng lượng)

- Xi măng PC400: 5÷7% (theo trọng lượng)

- Nước sạch: 4÷5 % (theo trọng lượng)

2. Công thức trộn 2:

- Đá mạt, đá dăm (<5mm): còn lại (theo trọng lượng)

- Cát vàng: 15÷20% (theo trọng lượng)

- Xi măng PC 400: 5÷7% (theo trọng lượng)

- Nước sạch: 4÷5%

(Ghi chú: Với gạch 02 lỗ; 06 lỗ dạng ống; vật liệu đầu vào cần mạt nhỏ để bề mặt gạch mịn, đẹp theo yêu cầu)

NGUYÊN LÝ HOẠT ĐỘNG CỦA MÁY TỰ ĐỘNG NHƯ THẾ NÀO?

Nguyên liệu được chuyển vào gầu nâng bằng hệ thống tời liệu (với trọng lượng 01 mẻ lớn nhất là 550kg bao gồm: đá mạt, xi măng - không kể nước).

Tất cả được cấp vào trạm trộn trong dây chuyền qua hệ thống băng tải và trộn đều trong khoảng 1.5÷2 (phút/mẻ). Sau khi trộn xong, mở cửa xả của trạm trộn để xả vật liệu đã trộn vào băng tải cấp liệu và cấp vào hệ thống nạp liệu được lắp trên đầu máy ép chính.

Tại hệ thống nạp liệu phối liệu được bộ khuấy trộn phối liệu trộn lại và chuẩn bị đưa vào lòng khuôn gạch.

Đồng thời lúc này máy cấp palet hoạt động đưa palet vào vị trí trên mặt bàn máy dưới, 02 xilanh kẹp khuôn hạ vỏ khuôn xuống và kẹp chặt vỏ khuôn với tấm palet đã được cấp vào từ máy cấp palet.

Sau khi Khuôn và palet đã nằm ở vị trí sẵn sàng ép gạch nếu được cấp liệu đầy đủ. Lúc này bộ định lượng đã bắt đầu dịch chuyển vào để cấp liệu cho khuôn.

Nếu khuôn gạch có lỗ thì bộ định lượng cấp liệu vào khuôn được dịch chuyển 3÷4 lần để liệu được cấp đủ vào lòng khuôn; việc cấp liệu vào khuôn ngoài sự dịch chuyển bộ định lượng khoảng 3÷4 lần, còn được trợ giúp bởi sự rung của mặt máy, nhằm cưỡng bức cho vật liệu làm gạch rơi đủ vào lòng khuôn.

Khi liệu đã cấp đủ, bộ định lượng lùi ra khỏi lòng khuôn và xilanh trên ép xuống lúc này chày ép thực hiện việc ép liệu trong khuôn. Đồng thời bộ rung hoạt động làm cho viên gạch được định hình trong lòng khuôn với chất lượng cao.

Sau khi viên gạch đã hình thành trong lòng khuôn, vỏ khuôn nhờ 02 xilanh kẹp khuôn sẽ được nâng lên làm cho các viên gạch được hở ra nằm trên palet, đồng thời 02 xilanh ép nâng chày ép lên cao; 01 palet gạch hình thành sẵn sàng dịch chuyển ra ngoài nhờ máy ra gạch đặt kế tiép với máy ép gạch.

Để dịch chuyển palet gạch này, thiết bị cấp palet hoạt động trở lại, tấm palet kế tiếp đẩy palet chứa gạch ra khỏi máy và nhờ máy ra gạch palet chứa gạch đã ép trên máy dịch chuyển ra khỏi máy ép để cho palet tiếp theo đi vào vị trí chuẩn bị ép palet gạch tiếp theo.

Kết thúc 01 chu trình ép 01 palet gạch và chuẩn bị cho chu trình ép palet gạch tiếp theo như đã mô tả ở trên.

Việc ra gạch được thực hiện trên máy ra gạch, khi palet chứa gạch dịch chuyển ra ngoài và đến 01 vị trí đã xác định palet này dừng lại. Máy nâng, hạ gạch hoạt động nâng palet này ra khỏi vị trí dừng và dịch chuyển ra phía ngoài, sau đó hạ palet gạch này vào 01 vị trí đã xác định, tại đây ta sử dụng xe ra gạch nâng palet đã ở vị trí này ra ngoài vào vị trí xếp gạch. Việc vận chuyển và sắp đặt palet gạch vào nơi quy định phải nhẹ nhàng, thẳng hàng do các lí do sau

- Đặt nhẹ nhàng: Gạch không nung xi măng cốt liệu mới từ máy ép ra, kết cấu còn yếu, dễ nứt, vỡ làm chất lượng gạch giảm tạo ra gạch phế liệu;

- Đặt thẳng hàng: Tiết kiệm diện tích đặt gạch, dễ dàng vận chuyển gạch sau khi gạch đã đủ cường độ.

Sau khi gạch đủ thời gian, có thể xếp ra ngoài theo kiêu có chiều cao từ 1÷1.25 (m); số lượng gạch cho 01 kiêu do người xếp quyết định, từ thời gian này bắt đầu bảo dưỡng gạch bằng nước. Với gạch bê tông, thời gian ban đầu rất cần độ ẩm để cho kết cấu và các phản ứng thủy hóa ximăng hoạt động nên nếu bảo dưỡng không tốt sẽ làm cho gạch giảm chất lượng. Thời gian bảo dưỡng từ 2÷3 (lần/ngày) và trong 2÷3 ngày

HƯỚNG DẪN VẬN HÀNH MÁY TỰ ĐỘNG

Bước 1: Chuẩn bị máy

Các thiết bị có tiếp xúc xi măng, đá mạt khi để qua đêm nếu vệ sinh, bảo dưỡng không tốt hoặc không vệ sinh sẽ rất dễ bị kẹt. Ví dụ:

- Máy trộn: Cửa xả trộn, cánh gạt liệu

- Băng tải cấp liệu: Trục lô, con lăn, nhông xích truyền tải

- Máy cấp palet tự động: Nhông xích truyền tải dính bê tông sẽ làm kênh, vênh palet khi cấp và dẫn đến bị kẹt không hoạt động hoặc làm hư hại palet.

- Máy định lượng vật liệu vào khuôn: Phần trục khấy liệu dễ bị kẹt do bê tông còn sót lại, ray dẫn thùng chứa liệu bị dính bê tông dễ làm cho thùng bị vênh không hoạt động được;

- Máy ép gạch thủy lực: Mặt bàn máy chứa vật liệu còn sót lại của dầu ép trước sẽ làm cho vị trí đặt palet không phẳng sinh ra dễ bị gãy palet, ép không chặt, ...

- Máy ra gạch và nâng hạ di chuyển palet gạch: Nếu trên máy bám các phối liệu còn lại, máy dễ bị kẹt không hoạt động được hoặc bị kẹt ray di chuyển sẽ làm cho máy không thể hoạt động.

Vì vậy, trước khi cho máy vào hoạt động cần phải kiểm tra tất cả các hệ thống trên máy, cho máy chạy không tải để kiểm tra các hệ thống; sau khi đã chạy tốt không tải lúc đó mới cho máy vào sản xuất. Việc kiểm tra bao gồm các bước sau:

- Kiểm tra phần điện: Đủ 3 pha

- Kiểm tra phần thủy lực: Xilanh lên xuống, kẹp khuôn và xi lanh cấp liệu lên xuống, ra vào đúng theo quy trình đã đưa ra.

- Kiểm tra phần hoạt động của các cơ cấu cơ khí: Cho các thiết bị chạy thử, nếu không có vấn đề gì bắt đầu cho dây chuyền hoạt động.

Bước 2: Kiểm tra định lượng vật liệu đầu vào ở khu vực máy trộn qua bộ định lượng vật liệu thể tích. (Bước này chỉ nên làm 01 lần vào buổi sáng mỗi ngày khi bắt đầu sản xuất để xác định độ ẩm của vật liệu)

Bước 3: Cấp đá mạt, xi măng theo định lượng thể tích đã xác định, tốt nhất là mỗi mẻ trộn chỉ nên trộn từ 550kg - 750kg cả đá mạt và xi măng trong đó từ 500kg - 680kg đá mạt, 50kg ÷ 70kg xi măng và nước vào khoảng 45 lít ÷ 50 lít (9÷9.5 giây bơm nước của bơm nước loại 300 lít/phút); cấp palet vào máy cấp palet tự động.

Bước 4: Cho máy trộn hoạt động, máy trộn được trộn theo 2 giai đoạn:

- Giai đoạn 1: Trộn khô hỗn hợp, ximăng và đá mạt khoảng 30-40 giây

- Giai đoạn 2: Sau đó cấp nước và trộn thêm 45-50 giây nữa là kết thúc.

Bước 5: Cho mở cửa xả để xả vật liệu, thời gian xả 30-35 giây là hết liệu, đồng thời lúc này băng tải cấp liệu đã hoạt động nhận vật liệu từ cửa xả của máy trộn cấp vào máy tiếp liệu trên máy ép.

Bước 6: Khi hết liệu trong thùng trộn, quay trở lại bước 3, 4, 5 để trộn mẻ tiếp theo.

Bước 7: Khi đã có vật liệu trên máy tiếp liệu, khởi động máy ép và hệ thống cấp palet, ra gạch và hệ định lượng vật liệu để cấp vào khuôn, chế độ hoạt động là tự động nên bộ phận lấy gạch và vận chuyển gạch bắt đầu hoạt động.

Bước 8: Vận chuyển gạch ra khỏi khu vực sản xuất bằng xe ra gạch bằng tay, xếp gạch vào vị trí quy định.

Bước 9: Khi gạch đủ thời gian và cường độ xếp kiêu (sau 12 - 24 giờ), vận chuyển gạch ra khỏi vị trí cũ và xếp kiêu gạch để bảo dưỡng gạch (2 lần/ngày; 2 ngày bảo dưỡng).

Kết thúc quá trình sản xuất viên gạch từ đá mạt và ximăng trên dây chuyền.

MỘT SỐ VẤN ĐỀ CẦN CHÚ Ý KHI SẢN XUẤT BẰNG MÁY TỰ ĐỘNG

1. Vệ sinh, bảo dưỡng máy móc: Việc sản xuất gạch cốt liệu tạo ra hỗn hợp dạng bê tông, vì vậy sau ca làm việc nhất thiết phải vệ sinh, bảo dưỡng thiết bị. Việc vệ sinh, bảo dưỡng máy sau ca làm việc hết sức quan trọng, ảnh hưởng trực tiếp đến chế độ hoạt động của máy, năng suất của máy và chất lượng viên gạch.

2. Chọn nguyên liệu: Do làm gạch là dạng đặc hoặc rỗng có lỗ, nên khe hở tiếp liệu của khuôn nhỏ, vì vậy việc cấp liệu rất khó khăn do đó, chất lượng đá mạt phải đạt mức độ đồng đều nhất định. Độ hạt càng đồng đều chất lượng gạch càng cao. Độ hạt được xác định như sau:

- Độ hạt lớn nhất: 5mm

- Tỉ lệ hạt có kích thước 4 - 5 (mm) và khoảng 15% - 20% là mức tối đa cho phép, còn lại là các loại hạt nhỏ từ 1-3 (mm).

Với các khuôn gạch có 02 lỗ, 04 lỗ, 06 lỗ có dạng ống hoặc loại 390 x(100÷120)x190 việc lựa chọn vật liệu vào làm gạch rất quan trọng quyết định chất lượng và năng suất của gạch được sản xuất ra.

3. Hàm lượng nước: Thành phần nước trong quá trình trộn phải theo đúng quy định; nếu nhiều quá hỗn hợp ép sẽ bị nhão và khó thực hiện việc tạo hình viên gạch, ngược lại nếu ít quá việc tạo hình viên gạch sẽ không hình thành hoặc có hình thành nó sẽ rất dễ bị bở tơi sau khi hình thành.

4. Vận chuyển gạch sau ép: Việc vận chuyển viên gạch lúc đầu sau khi ép, cần phải nhẹ nhàng, chính xác, nên yêu cầu mặt nền nhà xưởng phải bằng phẳng dễ di chuyển, người vận chuyển phải nhẹ nhàng khi vận hành, sắp đặt palet gạch, tránh mạnh tay sẽ làm vỡ kết cấu bê tông ban đầu gây ảnh hưởng lớn đến chất lượng viên gạch.

5. Cẩn thận trong quá trình vận hành máy: Thiết bị làm gạch là thiết bị tự động, đồng bộ từ việc cấp palet vật liệu làm gạch, ép, ra gạch (trừ phần trộn và cấp liệu vào máy tiếp liệu) nên trong quá trình vận hành phải rất chú ý, nếu có hiện tượng gì bất thường phải dừng máy ngay và kiểm tra, nếu không chú ý sẽ làm vỡ, gãy hoặc hư hại máy.

HƯỚNG DẪN VỆ SINH, BẢO DƯỠNG, SỬA CHỮA MÁY TỰ ĐỘNG

1. Vệ sinh, bảo dưỡng hàng ngày:

Hàng ngày, sau ca làm việc việc vệ sinh, bảo dưỡng máy móc là một vấn đề hết sức quan tâm chú ý. Nếu không vệ sinh, bảo dưỡng hàng ngày thiết bị sẽ bị kẹt do hỗn hợp làm gạch đông cứng tạo ra. Các lớp bê tông này sẽ cản trở chuyển động và làm cho các thiết bị trong dây chuyền không thể hoạt động. Việc vệ sinh, bảo dưỡng cần thực hiện trên các thiết bị quan trọng sau:

- Thiết bị trộn hỗn hợp làm gạch: Sau ca làm việc cần làm sạch trong lòng cối trộn, hết hỗn hợp làm gạch, kiểm tra dầu mỡ bôi trơn bộ chuyển động của cối trộn.

- Băng tải vận chuyển hỗn hợp làm gạch sau trộn: Sau ca làm việc cần làm sạch bề mặt con lăn, quả lô, kiểm tra bộ nhông xích truyền chuyển động, dầu hộp số của động cơ liền hộp số.

- Máy cấp palet tự động: Sau ca làm việc cần vệ sinh hết vật liệu làm gạch bám trên bộ nhông xích tải vận chuyển palet. Làm sạch bộ senso tín hiệu khỏi bụi bẩn, tránh nhiều bụi bẩn senso không hoạt động.

- Máy tiếp liệu trên máy sản xuất gạch: Sau ca làm việc cần vệ sinh hết vật liệu làm gạch bám trên băng tải truyền vật liệu, kiểm tra bộ nhông xích và luôn tra dầu mỡ cho nó.

- Máy định lượng và khuấy vật liệu: Sau ca làm việc cần vệ sinh hết các vật liệu bám trên các trục và cánh khuấy, kiểm tra và tra mỡ các ổ bi trục cánh khuấy, bánh răng chuyển động của trục, vệ sinh sạch ray dẫn thùng định lượng vào khuôn tránh bị kênh ray và bánh dẫn làm cho máy bị dừng hoạt động.

- Máy ép gạch thủy lực và rung: Sau ca làm việc cần vệ sinh hết các vật liệu làm gạch bám trên khuôn, bàn máy và các dẫn hướng dạng: Tròn, thanh răng, bánh răng. Kiểm tra các ê cu, nếu lỏng vặn chặt lại tránh bị đề-xê sẽ làm máy nhanh hỏng; kiểm tra các vị trí senso trên máy có ở vị trí chính xác không, nếu không phải điều chỉnh lại cho chính xác.

- Bộ nguồn thủy lực: Thường xuyên vệ sinh bộ nguồn khỏi bụi, bẩn, kiểm tra dầu thủy lực trên bộ nguồn, nếu thiếu phải bổ xung. Rất chú ý là tránh bụi, bẩn trên các van nếu bụi bẩn nhiều sẽ làm cho van dễ bị kẹt và máy sẽ không hoạt động.

- Máy ra gạch: Thường xuyên vệ sinh khỏi bộ xích tải các vật liệu bám trên nó để nó hoạt động trơn tru và êm. Thường xuyên tra dầu mỡ.

- Máy nâng, hạ palet gạch: Vệ sinh ray dẫn hướng khỏi các vật liệu làm gạch, tránh bị kẹt. Tra dầu mỡ thường xuyên để máy chạy êm nhẹ tránh giật, vấp làm cho gạch dễ bị hư hại khi vận chuyển.

- Tủ điều khiển: Bụi sẽ làm cho các công tắc hành trình, tiếp điểm điện hoạt động kém và sinh ra sự không ổn định cho quá trình hoạt động. Việc vệ sinh thường xuyên sẽ làm cho hệ điều khiển hoạt động ổn định hơn.

2. Vệ sinh, bảo dưỡng, kiểm tra tuần:

Sau 1 tuần hoạt động, việc vệ sinh, bảo dưỡng thực hiện như của việc vệ sinh, bảo dưỡng ngày. Thao tác của tuần cần thêm các việc sau:

- Kiểm tra các mối ghép ren, nếu bị lỏng ra phải xiết chặt lại cho tất cả các máy trong dây chuyền;

- Kiểm tra khe hở máy trộn, nếu hở quá phải điều chỉnh lại cho phù hợp;

- Kiểm tra dầu thủy lực trong bộ nguồn, nếu thiếu phải bổ sung;

- Kiểm tra các van, vệ sinh các loại van trên máy để tránh bụi bẩn;

- Điều chỉnh các công tắc hành trình, nếu bị xê dịch, điều chỉnh lại;

- Kiểm tra các bộ nhông xích, cho các máy nếu bị trùng quá phải căng lại;

- Kiểm tra các đầu cút thủy lực, nếu dớm dầu phải xiết chặt lại cho đến khi hết.

3. Sửa chữa nhỏ:

Việc sửa chữa nhỏ diễn ra thường xuyên do hoạt động của máy diễn ra thường nhật. Các sửa chữa nhỏ bao gồm:

- Thay các bu lông, ê cu bị hỏng;

- Hàn gá các chi tiết bị mỏi, mòn;

- Các linh kiện điện có thể bị hư hại: Công tắc hành trình (do va đập nhiều); đèn tín hiệu, nút bấm,...

- Thay dầu, bổ sung dầu thủy lực; bơm mỡ cho các vị trí cần thiết;

- Thay một số chi tiết cơ khí dễ bị hư hại hoặc do vận hành không đúng sinh ra hư hại.

SỰ CỐ THƯỜNG GẶP, NGUYÊN NHÂN VÀ CÁCH KHẮC PHỤC

Hỏng hóc về cơ khí:

|

STT |

Nội dung hỏng hóc |

Nguyên nhân |

Cách khắc phục |

|

1 |

Phát sinh, tiếng kêu lạ trong các máy: Trộn, máy ép gạch thủy lực, máy ra gạch, nâng hạ, máy cấp palet,... |

Gãy vỡ các cơ cấu máy |

Hàn lại hoặc thay thế |

|

Vỡ bạc, bi |

Thay thế ổ bi, bạc mới theo tiêu chuẩn |

||

|

Vỡ bánh răng (hộp số) |

Thay cả hộp số hoặc động cơ hộp số |

||

|

Bu lông, ê cu bị gãy vỡ |

Thay thế ê cu, bu lông |

||

|

2 |

Máy không chạy: Máy trộn, băng tải vận chuyển vật liệu ép gạch, máy cấp palet, máy ra gạch, hệ định lượng vật liệu, máy ép gạch |

Kẹt do bám dính hỗn hợp |

Dừng máy, vệ sinh lại |

|

Vướng, mắc các vật lạ |

Dừng máy, kiểm tra và vệ sinh máy |

||

|

Các nguyên nhân khác |

Báo kỹ thuật |

Hỏng hóc về phần thủy lực

|

STT |

Nội dung hỏng hóc |

Nguyên nhân |

Cách khắc phục |

|

1 |

Động cơ điện quay, nhưng hệ thống thủy lực không hoạt động |

Bơm bị hỏng |

Thay bơm |

|

Van kẹt |

Kiểm tra, làm trơn lại van |

||

|

Khớp nối hỏng then |

Kiểm tra, thay then |

||

|

2 |

Động cơ điện quay; tiếng kêu lạ; hệ thủy lực không hoạt động |

Thiếu dầu trong bộ nguồn |

Kiểm tra, bổ sung dầu thủy lực |

|

Động cơ hỏng bi gây tiếng kêu lạ |

Kiểm tra, thay bi cho động cơ |

||

|

Bơm cánh gạt gẫy cánh |

Thay bơm |

||

|

3 |

Bơm, động cơ điện khi hoạt động bình thường, tiếng kêu nhỏ lạ thường, hệ thống thủy lực không hoạt động |

Động cơ điện quay không đúng chiều quay |

Đảo chiều quay động cơ |

|

Bơm áp lực bị hỏng, không tạo áp lực |

Thay bơm áp lực |

||

|

4 |

Rò rỉ dầu ở các cút nối |

Cút nối bị đề xê ren |

Xiết lại các cút nối cho chặt |

Hỏng hóc về phần điện:

|

STT |

Nội dung hỏng hóc |

Nguyên nhân |

Cách khắc phục |

|

1 |

Không khởi động các động cơ điện trong hệ thống |

Các nút bấm tương ứng bị hỏng |

Kiểm tra, thay nút bấm |

|

Rơ le nhiệt quá tải |

Kiểm tra, điều chỉnh mức rơ le nhiệt |

||

|

Động cơ tương ứng bị cháy, đứt dây,... |

Kiểm tra và xử lý đứt dây, cuốn lại động cơ. |

||

|

2 |

Khi khởi động các động cơ, động cơ quay chậm, có tiếng kêu lạ nếu để 1¸2 (phút) động cơ nóng lạ thường |

Mất 01 pha trong 3 pha điện |

Tắt máy kiểm tra pha |

|

Sát cốt động cơ |

Tháo động cơ, xử lý sát cốt động cơ |

||

|

3 |

Các xilanh đi không hết hành trình của mình, gây va đập mạnh |

Các công tắc hành trình bị hư hỏng, nằm không đúng vị trí quy định |

Điều chỉnh vị trí công tắc hành trình, thay công tắc hành trình nếu hư hỏng. |

|

4 |

Một trong 3 đèn pha không sáng |

Mất 1 trong 3 pha vào tủ |

Kiểm tra, nối lại pha bị mất |

|

Đèn cháy |

Thay đèn |

||

|

5 |

Chương trình phần mềm của PLC không hoạt động, hoạt động rối loạn thể hiện qua: Các cơ cấu điện, thủy lực tốt nhưng máy không chạy |

Rối loạn phần mềm PLC |

Báo kỹ thuật xử lý |

|

PLC hư hỏng |

Báo kỹ thuật xử lý |

NHỮNG LƯU Ý TRONG AN TOÀN SẢN XUẤT VẬN HÀNH MÁY

Dây chuyền sản xuất gạch không nung từ đá mạt được tích hợp từ nhiều loại thiết bị, vì vậy an toàn lao động khi sản xuất là một vấn đề rất cần được quan tâm.

1. An toàn lao động khi nâng hạ hàng:

- Tuyệt đối không nâng hạ các bao ximăng đã bị rách vỏ bao, dễ gây mất an toàn lao động;

- Không đứng dưới palet gạch khi nâng hạ palet gạch lúc ra gạch;

- Khi làm việc phải có mũ bảo hiểm, quần áo lao động gọn gàng và đi giày đầy đủ, không đi dép lê khi làm việc;

- Luôn kiểm tra mức độ an toàn của hệ thống điện, cho máy nâng hạ palet (phanh điện).

2. An toàn lao động về điện

Toàn bộ dây chuyền đều sử dụng điện động lực 3pha; 380V và điện điều khiển chung là 1pha; 220V; (Riêng phần PLC: 24V) vì vậy công tác an toàn lao động tránh điện giật là một vấn đề đặt ra hàng đầu của quá trình thao tác sản xuất.

- Tuyệt đối tuân thủ các quy định an toàn về điện ở điện áp trên 40V;

- Không sửa chữa máy khi chưa cắt cầu dao tổng, khi chưa có dây tiếp đất;

- Không sản xuất khi điện áp không ổn định hoặc thấp hơn 350V/3pha;

- Khi làm việc phải có mũ bảo hiểm, quần áo lao động gọn gàng và đi giày đầy đủ, không đi dép lê khi làm việc;

- Không hàn sửa chữa khi máy đang hoạt động hoặc chưa cắt điện.

3. An toàn lao động về cơ khí:

Trên dây chuyền hoạt động chủ yếu là các cơ cấu cơ khí. Công tác an toàn lao động phải chú ý các vấn đề sau:

- Tuyệt đối tuân thủ an toàn về cơ khí theo quy định về an toàn hoạt động cơ khí;

- Tuyệt đối không đưa tay, chân vào khu vực có các cơ cấu đang chuyển động;

- Tuyệt đối không sửa chữa khi máy đang hoạt động hoặc chưa cắt điện;

- Khi làm việc phải đội mũ bảo hiểm, mặc quần áo lao động gọn gàng, đi giày đầy đủ. Không để quần áo lòa xòa, đi dép lê khi thao tác sản xuất.

4. Các vấn đề an toàn khác:

- Phải đeo khẩu trang trong quá trình vận hành, tránh bụi bay ra gây các loại bệnh nghề nghiệp về đường hô hấp;

- Khi làm việc phải tập trung cao độ không đùa nghịch gây mất an toàn lao động;

- Không vận hành thiết bị trong tình trạng: Say rượu, bực tức, ức chế thần kinh hoặc sức khỏe có vấn đề;

- Không tiếp tục vận hành thiết bị khi thiết bị trong tình trạng không ổn định;

- Vệ sinh công nghiệp sau nửa ca, một ca phải được tuyệt đối tuân thủ để thiết bị luôn trong tình trạng hoạt động ổn định.

NHỮNG LƯU Ý KHI LỰA CHỌN ĐỊA ĐIỂM XÂY DỰNG NHÀ MÁY SẢN XUẤT GẠCH KHÔNG NUNG

Khi mở nhà máy sản xuất gạch không nung cần ưu tiên các vị trí sau:

– Chọn nơi gần các nguồn vật liệu có thể tạo nên viên gạch: khu khai thác mỏ, khu công nghiệp nhiều chất thải, mỏ đá, mỏ cát,... để giảm chi phí vận chuyển vật liệu đầu vào.

– Chọn nơi có nguồn nước, điện và tiện việc giao thông vận tải để có thể phát triển sản xuất và bán được hàng ngay sau khi ra thành phẩm.

– Chọn nơi gần khu tiêu thụ, khu đông dân cư đang xây dựng nhiều như các khu tái định cư, khu dân cư mới, khu phát triển mạnh về xây dựng.

Máy ép gạch không nung tự động Việt Nhật đã trải khắp sự hiện diện của mình trên khắp 63 tỉnh thành trên cả nước như: An Giang, Bà Rịa – Vũng Tàu, Bắc Giang, Bắc Cạn, Bạc Liêu, Bắc Ninh, Bến Tre, Bình Định, Bình Dương, Bình Phước, Bình Thuận, Cà Mau, Cao Bằng, Đăk Lăk, Đăk Nông, Điện Biên, Đồng Nai, Đồng Tháp, Gia Lai, Hà Giang, Hà Nam, Hà Tĩnh, Hải Dương, Hậu Giang, Hòa Bình, Hưng Yên, Khánh Hòa, Kiên Giang, Kon Tum, Lai Châu, Lâm Đồng, Lạng Sơn, Lào Cai, Long An, Nam Định, Nghệ An, Ninh Bình, Ninh Thuận, Phú Thọ, Quảng Bình, Quảng Nam, Quảng Ngãi, Quảng Ninh, Quảng Trị, Sóc Trăng, Sơn La, Tây Ninh, Thái Bình, Thái Nguyên, Thanh Hóa, Thừa Thiên Huế, Tiền Giang, Trà Vinh, Tuyên Quang, Vĩnh Long, Vĩnh Phúc, Yên Bái, Phú Yên, Cần Thơ, Đà Nẵng, Hải Phòng, Hà Nội, TP Hồ Chí Minh. Đã xuất khẩu đi Lào, Togo, Angola, Thái Lan, Nhật Bản một số nước ở Châu Phi...Sản phẩm được đánh giá cao bởi tính ổn định và độ bền bỉ của máy

Chúng tôi cam kết về chất lượng máy móc và bảo hành dài hạn. Trong thời gian bảo hành, chúng tôi duy trì máy miễn phí, thay và đổi mới các phụ tùng hỏng hóc nhanh.

Quý vị cần mua máy ép gạch tự động xin vui lòng liên hệ:

Công ty cổ phần Máy ép gạch không nung Việt Nhật

Điện thoại: 0981 91 81 61 - 0982 886 928

Email: This email address is being protected from spambots. You need JavaScript enabled to view it.